Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахувати геометричні та теплотехнічні параметри камери сухого гасіння коксу.Содержание книги

Поиск на нашем сайте Сухе гасіння коксу має переваги перед мокрим гасінням, а саме: - забезпечується більш висока твердість коксу і збільшується на 15-20% вихід великих фракцій; - підвищується теплота згоряння за рахунок зниження вологи до 1-2% у порівнянні з 5-10% при мокрому гасінні; - заощаджується близько 40 кг умовного палива на 1 т коксу за рахунок одержання 400 кг пари енергетичних параметрів; - підвищується енергетична цінність відходів коксу (коксовий пил, горішок); - знижується витрата води на 1т зробленого коксу; - поліпшуються умови роботи гасильного вагона і знижується корозія металоконструкцій; - значно знижуються шкідливі викиди в атмосферу і поліпшується екологічна обстановка на коксохімзаводі.

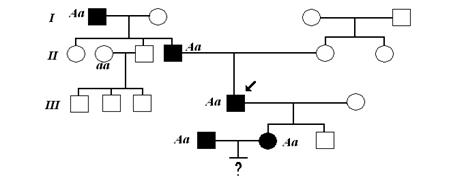

Метою розрахунку є визначення економії умовного палива при використанні сухого гасіння коксу. 1 – гасильний бункер; 2 – скіп з коксом; 3 – затвір; 4 – збірник пилу; 5 – парогенератор; 6 – вентилятор

Рисунок 2.1 – Установка сухого гасіння коксу ДАНІ ДЛЯ РОЗРАХУНКУ: Продуктивність коксового блоку GБ=4000 т/добу; Продуктивність камери гасіння GК=1000 т/добу; Разова видача коксу з однієї печі GР=10 т; Температура коксу при завантаженні, t1=1100 ˚С; Температура коксу при вивантаженні, t2=160 ˚С; Угар коксу при гасінні, φK=0,12 %; Теплота згоряння коксу,Q Температура газів на виході з камери гасіння, t'=700 ˚С; Температура газів на вході в камеру гасіння, t''=140 ˚С; Температура циркулюючих газів, tц.=550 ˚С; Температура повітря, tВЗ=15 ˚С; Зовнішня поверхня камери, F=130 м2; Температура поверхні камери, tП=60 ˚С; Вільний переріз камери, f=62 %; Об'ємна маса коксу, ρK=450 кг/м3; Питома поверхня коксу, SF=60 м2; Гідравлічний діаметр межкускового простору, dCP=32 м∙ 10-3; Вміст вуглецю в коксі, m=0,75 кг/кг; Радіус шматка коксу, r=0,025 м; Коефіцієнт теплопровідності коксу, λ=0,41 Вт∙м/K; Кількість печей у батареї, n=40; Тривалість циклічної зупинки, τЦ=0,71 год; Період коксування, τК=13 год; Кількість циклічних зупинок, Z=2.

РОЗРАХУНОК Прихід тепла 1. Тепло охолодження коксу

де G – кількість охолоджуваного коксу, кг/c; C1,С2 – теплоємність коксу при температурі завантаження і вивантаження відповідно, кДж/(кг∙K) (табл 2.1, ст 13); Qг.к. – тепло коксу, що надходить до установки, Вт; Qх.к. – тепло коксу, що залишає установку, Вт.

2. Тепло угару коксу

де φк – угар коксу при гасінні;

3. Тепло нагрівання циркулюючих інертних газів

де Vц.г. – обсяг газів, що циркулюють у системі, м3/с; С',C''- теплоємність газів на виході і вході до камери гасіння, Дж/(м3·K); t', t'' – температури газів на виході і вході до камери гасіння, ºС.

4. Втрати тепла з витоком газів у атмосферу

де Сц.г. – теплоємність циркулюючих газів, що йдуть в атмосферу кДж/(м3×К); tц.г. – температура циркулюючих газів, ºС; Св.з. – теплоємність повітря, кДж/(м3×К); tв.з. – температура повітря, ºС; Vв.з. – обсяг повітря для спалювання (угару) 1кг коксу по реакції

де m – коефіцієнт, що враховує вміст вуглецю в коксі кг/кг; 4,76 – обсяг повітря, що припадає на 1м3 кисню, м3.

5. Втрати тепла в атмосферу поверхнею камери гасіння

де αиз і αк – коефіцієнти тепловіддачі випромінюванням і конвекцією в атмосферу. Для практичних розрахунків можна прийняти αиз + αк = 23Вт/(м2·K); tп – температура (середня) поверхні камери, °С.

6. З рівняння теплового балансу Qо.к. + Qу.к. = Qц.м. + Qу.м. + Qп визначаємо обсяг газів, що циркулюють у системі:

Коефіцієнт корисної дії камери гасіння ηк.т. розраховується без урахування тепла угару коксу:

З урахуванням втрат тепла обмуровуванням котла і газоходами, що складають 1,5–2%, ККД установки сухого гасіння складе

7. Час гасіння коксу визначається по рівнянню:

де ρк – об'ємна маса коксу, кг/м3; 1,1 – коефіцієнт об'ємного розпушення засипі в рухливому шарі; ∆tcp – середня логарифмічна різниця температур коксу і газу, ˚С; SF – питома поверхня коксу, м2/м3; KF – коефіцієнт теплопередачі, що розраховується по формулі:

де r – радіус шматка коксу, м; λ – середній коефіцієнт теплопровідності шматка коксу, Вт/м∙K; αF – сумарний коефіцієнт теплопередачі від коксу до газу, Вт/м2∙K. αF = αиз + αк, де αиз – коефіцієнт тепловіддачі випромінюванням від коксу до газу, що для практичних розрахунків можна прийняти рівним 2,3 Вт/м2∙K; αк – коефіцієнт теплопередачі конвекцією від коксу до газу, Вт/м2∙K;

де W0 – швидкість газів у міжкусковому просторі, м/с; dcp – гідравлічний діаметр міжкускового простору, м.

де Fк – перетин камери гасіння, приймається в інтервалі 25-35 м2 з наступним уточненням; fсв – вільний перетин камери, частка від загального перетину Fк.

αF = αиз + αк=2,3+28,2=30,5

9. Обсяг робочої частини камери (без урахування форкамери):

де τр – розрахункова тривалість гасіння, що з обліком долідного коефіцієнта 1,7, що враховує нерівномірність сходу коксу і розподілу дуття, дорівнює τр = 1,7∙ τ; Mvk – об'ємна маса коксу, кг/м3.

10. Перетин камери гасіння розраховується по формулі:

де W – швидкість газу приведена до нормальних умов. У розрахунку на вільний перетин камери швидкість газу допускається в межах 0,5 – 0,9 м/с. Порівняти отримане значення Fк із прийнятим у пункті 8 і при великому відхиленні (більше 10%) зробити перерахування, починаючи з пункту 8.

11. Висота робочої частини камери

12. Обсяг форкамери Vф визначається з умови безупинної роботи парогенератора без зниження продуктивності по парі:

де τц – тривалість циклічної зупинки, г; n – кількість печей у батареї, шт; Gp – разова видача коксу з однієї печі, кг; τк – період коксування, год; 2 – кількість батарей у блоці; Z – кількість циклічних зупинок; K – розрахункова кількість камер гасіння. Величина K визначається по формулі:

де Gб і Gк – продуктивність коксового блоку і камер гасіння.

13. Економія умовного палива складе:

Таблиця 2.1 – Теплоємність коксу

Таблиця 2.2 – Теплоємність циркулюючих газів

Варіанти завдання для розрахунку наведені в додатку В. «Використання ВЕР печей малої теплової потужності»

Для промислових печей малої теплової потужності (до 1МВт), до яких відносяться різні термічні печі, сушильні агрегати й ін., що використовують хімічну енергію палива, виникають труднощі при виборі й установці стандартних рекуператорів через малу витрату продуктів згоряння і невеликий перетин димового тракту. а) б)

Рисунок 3.1 – Рекуператори панельного типу: а) трубчасті; б) коробчаті.

Найбільш раціональною конструкцією утилізаторів тепла продуктів згоряння є секційні рекуператори панельного типу (рисунок 3.1). Рекуператори панельного типу розташовуються уздовж бічних поверхонь і зводу димовідводячого тракту печі, не створюючи помітного аеродинамічного опору (рисунок 3.2), що дозволяє експлуатувати такі печі без димососа. Основна мета розрахунку при використанні рекуператорів панельного типу – визначення температури підігріву повітря і води при розташовуваній активній поверхні рекуператора.

ЗАВДАННЯ Визначити температуру підігріву повітря в трубчастому рекуператорі панельного типу, секції якого розташовані уздовж бічних поверхонь і зводу димового борову печі.

ДАНІ ДЛЯ РОЗРАХУНКУ: – Температура продуктів згоряння на вході в рекуператор – Витрата споживаного піччю природного газу V = 300м3/год. – Перетин димового борову а·b = 0,7·0,5 м2. – Довжина прямої ділянки тракту l = 7м. – Початкова температура повітря – Коефіцієнт витрати повітря α = 1.15.

РОЗРАХУНОК 1. Температуру підігріву повітря в рекуператорі можна визначити, вирішуючи основне рівняння для теплообмінників: Qв = к·F·Δt, де Qв – кількість тепла, переданого від продуктів згоряння повітрю, Вт; к – коефіцієнт теплопередачі, Вт/м2·К; F – теплообмінна поверхня рекуператора, м2; Dt – средньологарифмічна різниця температур. У цьому рівнянні три невідомих: Q, к, Δt, тому для рішення проблеми необхідно дати числове значення хоча б одному з невідомих. Приймемо в першому наближенні температуру підігріву повітря 250˚С і визначимо кінцеву температуру продуктів згоряння:

де Qв = Vв·св· У даному розрахунку: 9,0 м3/м3 – середнє значення витрати повітря при спалюванні 1 м3 природного газу звичайного складу; 1,33кДж/(м3·К) – теплоємність повітря.

де 10,5 м3/м3 – середнє значення кількості продуктів згоряння, що утворюються при згорянні 1 м3 природного газу; 1,45 кДж/м3·К – теплоємність продуктів згоряння. Звідси:

2. Середньологарифмічна різниця температур при прямоточному русі теплоносіїв:

3. Коефіцієнт теплопередачі визначається по формулі:

Тепловий опір

Визначимо коефіцієнти передачі тепла конвекцією і випромінюванням від продуктів згоряння до трубок рекуператора і конвекцією від стінок рекуператора повітрю. Величину

де Prд=0,62 – середнє значення критерію Прандтля для продуктів згоряння звичайного складу [1]. Критерій Рейнольдса для продуктів згоряння складе:

де D – приведений діаметр борова, розрахований по формулі:

Величина υд визначається по середній температурі Критерій Nuд визначається: Nuд = 0,023·496790,8·0,620,4 =108,5. Звідси:

де λд = 0,0706 Вт/м·К – теплопровідність продуктів згоряння при середній температурі 4. Величина

де εд=0,25 – ступінь чорності для середнього складу продуктів згоряння, при температурі ≈ 500˚С і товщині газового шару 0,5 м [1]; εст = 0,8 – ступінь чорності для вогнетривких матеріалів;

Звідси

5. Коефіцієнт передачі тепла конвекцією при русі повітря у трубках рекуператора визначається по формулі:

де Для обчислення швидкості повітря в рекуператорі визначаємо площу перетину всіх трубок. При обраному діаметрі трубок d = 0,05м і кроці між трубками, рівному діаметру трубок, загальна кількість трубок, яку можна розмістити по периметру борова, крім подини, буде дорівнює:

При товщині стінок труби 2 мм живий перетин усіх трубок складе:

Швидкість повітря в трубках рекуператора:

Звідси:

де υв визначено при Критерій Nuв для повітря: Nuв = 0,018∙ 630820,8 = 124,5. Звідси:

6. Визначимо коефіцієнт теплопередачі від продуктів згоряння повітрю в рекуператорі:

7. Визначимо уточнену кількість тепла, передану від продуктів згоряння до повітря: Q = к F∙ Δt = 26,8∙20,9∙439 = 245893 Вт = 245,9 кВт, де F = n∙ π∙ d∙ l = 19∙3,14∙0,05∙7 = 20,9, м2. 8. Визначимо температуру підігріву повітря в рекуператорі:

Розрахунки показали, що прийняте значення температури підігріву повітря і розрахункове відрізняються не більш, ніж на 5% (максимально припустиме відхилення для даного розрахунку) і перерахування не потрібно. Таким чином, для даних умов роботи печі, максимальна температура підігріву повітря в рекуператорі складає 266°С. Дані для розрахунку наведені в додатку Г. Розрахункова робота №4 «Розрахунок енергозберігаючої установки в доменному виробництві»

Схема енергозберігаючої установки заснована на комплексному використанні надлишкового тиску, фізичного і хімічного тепла продуктів згоряння, що відходять. З доменної печі 1 газ надходить на очищення 2, потім направляється в каупер 3, де спалюється, а продукти згоряння нагрівають вогнетривку насадку 4, регенеративні теплообмінники. На виході з каупера продукти згоряння доменного газу, маючи високу температуру і тиск, проходять послідовно теплообмінник 5, газотурбінну установку 6, а потім котел-утилізатор 8 і викидаються в димар 11.

Атмосферне повітря стискується турбокомпресором 7. Частина стиснутого повітря, нагрівається в теплообміннику 5 та направляється в топку каупера для організації спалювання доменного газу. Інша частина направляється в насадку каупера, де нагрівається до високої температури і потім подається у фурмену зону доменної печі 1.

1 – доменна піч; 2 – сухе газоочищення (циклон); 3 – повітрянагрівач (каупер); 4 – регенеративна насадка; 5 – рекуперативний теплообмінник; 6 – газотурбінна установка; 7 – турбокомпресор; 8 – котел-утилізатор; 9 – парова турбіна; 10 – електронагрівач; 11 – димар

Рисунок 4.1 – Схема комбінованої установки стиснення і нагрівання доменного дуття і вироблення пари електроенергетичних параметрів

ДАНІ ДЛЯ РОЗРАХУНКУ:

1. Теплоємності: Cвз = 1,34; Сг = 1,46; Спс = 1,57, 2. Витрата дуття: 3. Обсяг доменної печі: V = 2000 м3 4. Тиск дуття: Рд = 0,5 МПа 5. Температура дуття: tд = 1202˚С 6. Температура доменного газу на виході з печі: tг = 302˚С 7. Температура холодного повітря: 8. Температура продуктів згоряння під куполом каупера: 9. Склад доменного газу: CO = 22,1%; Н2 = 15,4%; СН4 = 0,3%; N2 = 35,05%; СО2 = 22,1 %; Н2О=11,75%. 10. Внутрішній ККД газової турбіни і повітряного турбокомпресора: h=0,9; 11. Коефіцієнт використання тепла в топковій камері каупера: η = 0,85; 12.Склад продуктів згоряння доменного газу, (у % по об¢єму): CO2 = 19,5; H2O = 14,3; N2 = 64,6; O2 = 1,6. 13.Тиск продуктів згоряння перед і після газової турбіни:

14.Дані для розрахунку котла-утилізатора на газах, що відходять, і паротурбогенератора: - тиск перегрітої пари: Рпп = 5 МПа; - температура перегрітої пари: tпп = 452˚С; - ККД парогенератора: ηпп = 0,98; - температура продуктів згоряння на виході з котла-утилізатора: - питома витрата пари на виробництво 1кВт/год електроенергії: d=4 кг/кВт·год.

РОЗРАХУНОК

1. Теоретична витрата повітря для спалювання доменного газу

2.Температура стиснутого повітря після компресора:

де n – показник політропного процесу при стиснення повітря, n = 1,4; P0 – атмосферний тиск, Р0 = 0,1 МПа;

3. Коефіцієнт витрати повітря при спалюванні доменного газу в каупері визначається з рівняння теплового балансу процесу горіння:

звідси:

де tвз tг tпс – відповідно температура повітря, доменного газу, продуктів згоряння під куполом каупера, ˚C;

Свз Сг Спс – теплоємність повітря, доменного газу і продуктів згоряння, кДж/м3·К;

ηгор – коефіцієнт використання тепла в топковій камері каупера.

4. Для визначення α розрахуємо:

4.1 Теоретична витрата продуктів згоряння доменного газу:

4.2 Теплота спалювання доменного газу:

звідси

5. Дійсна витрата продуктів згоряння доменного газу:

6. Температура продуктів згоряння за газовою турбіною:

7. Витрата доменного газу на привод дуттєвого компресора визначається з балансу потужності на валу турбокомпресора:

8. Витрата повітря для спалювання доменного газу в каупері:

9. Витрата продуктів згоряння на виході з каупера:

10. Ефективна потужність газової турбіни:

11. Ефективна потужність турбокомпресора:

12. Потужність, що витрачається на стиснення повітря для подачі в доменну піч (доменне дуття):

13. Потужність, що витрачається на стиск повітря для горіння доменного газу в каупері:

14. Розрахунок паропродуктивності парогенератора на газах, що відходять, після газової турбіни:

15. Встановлена потужність парогенератора:

Дані для розрахунку наведені в додатку Д. Розрахункова робота №5 «Розрахунок установки заглибного горіння»

Заглибне горіння – це спосіб спалювання твердого, рідкого чи газоподібного палива в рідкому середовищі. Як рідке середовище використовуються шлак, розплави і розчини солей і ін. Такий спосіб спалювання палива почав застосовуватися на теплових електростанціях для спалювання вугілля в шлаковому розплаві, а також у різних виробництвах хімічної промисловості. На рисунку 5.1 наведена схема установки для випарювання агресивних і солевмістних розчинів. В апаратах цього типу випарювання розчинів і конденсація газоподібних речовин, що утворюються в зоні горіння, здійснюється за рахунок тепла продуктів згоряння. Нагрівальні елементи в цих апаратах відсутні.

К.В.Т. палива у випарних установках із заглибними пальниками досягає 90-95%. 1 – відстійник солі; 2 – випарний апарат; 3 – пальник; 4 – вибуховий запобіжний клапан; 5 – теплообмінник-конденсатор; 6 – збірник свіжого розчину; 7 – бак для упареного розчину; 8 – камера згоряння; 9 – свіжий розчин; 10 – конденсат; 11 – димові гази; 12 – газ; 13 – повітря; 14 – сіль

Рисунок 5.1 – Принципова схема установки заглибного горіння

ДАНІ ДЛЯ РОЗРАХУНКУ: – Тип розчину – хлорид магнію, MgCl2; – Витрата розчину – GP=1кг/с; – Теплоємність розчину – СР=3,78кДж/кг×К; – Кількість води, що випарилася – Gв=0,26 кг/с; – Концентрація розчину після випарювання Мк=35% MgCl2; – Початкова температура розчину – tн=25 ˚С; – Кінцева температура розчину – tк=135 ˚С; – Вологовміст парогазової суміші d=0,62; – Теплота спалювання палива – Коефіцієнт витрати повітря α=1,1; – Паливо – природний газ; – Діаметр апарата D0=2,5м.

РОЗРАХУНОК 1. Ентальпія парогазової суміші при tпг=tк+5 (приймаємо температуру парогазової суміші на 5 градусів вище, ніж кінцева температура розчину): Iпг= де in – ентальпія пари при tк і парціальному тиску, що відповідає заданому ''d'' [1, с.29]; Спг=1,01 – теплоємність парогазової суміші (приймається). Iпг= 2. Теплове навантаження (теплова потужність) на заглибний пальник з обліком тепловідводу в навколишнє середовище: Qг=1,02[Gв(Iпг – Срtк) + GрCp(tк – tн)] = =1,02[0,26(2988 – 3,78×135) + 1×3,78(135 – 25)] =1030 кВт. 3. Витрата газоподібного палива:

4. Витрата повітря для спалювання палива: Vвз = 5. Кількість продуктів згоряння: Vп.с = [ де 6. Температура продуктів згоряння в камері згоряння:

де 7. Об'ємна витрата продуктів згоряння на виході із сопла:

8. Діаметр камери згоряння:

де WК=30 м/с – оптимальна швидкість газового середовища в камері згоряння. За практичними і теоретичними даними вона не повинна бути нижче за швидкість поширення полум'я в газоповітряній суміші. 9. Діаметр сопла зовнішньої частини пальника:

де Wс=50 м/c – гранична швидкість продуктів згоряння (газового потоку) на виході із сопла, прийнята з умови оптимального режиму барботажу (мінімального розбризкування розчину і віднесення крапельок розчину з ванни). 10. Визначимо режим витікання газового середовища в рідку ванну:

де νг – коефіцієнт кінематичної в'язкості газоповітряній суміші, зумовлений температурою tк розчину [1, с.13]. 11. Знаходимо з критеріального рівняння, що описує гідродинамічні процеси барботажу, оптимальну глибину занурення пальника, приймаючи умовно, що діаметр газового потоку в рідині дорівнює діаметру апарата:

12. Середня температура парогазової суміші на виході з рідкої ванни:

13. Витрата продуктів згоряння, що беруть участь у барботажі:

14. Швидкість продуктів згоряння, приведена до поперечного переріза апарата:

15. Режим барботажу рідини в апараті:

16. Критерій теплової напруги:

17. Теплова напруга при випарюванні розчину:

де λ=0,675 Вт/м·К – теплопровідність розчину. 18. Обсяг розчину, що знаходиться в апараті:

19. Повний обсяг апарата при коефіцієнті завантаження η=0,6 складе:

Дані для розрахунку наведені в додатку Е. «Розрахунок шкідливих викидів теплової електростанції»

Розрахунок кількості шкідливих речовин, що утворюються в топковій камері котельних установок проводять з метою: – визначення концентрації шкідливих речовин в одиниці об'єму (1 м3) продуктів згоряння і порівняння з граничноприпустимою концентрацією (ГПК) для даного типу речовини; – вибір методу боротьби зі шкідливими викидами; – визначення висоти димаря з умови розсіювання. Для виконання розрахункової роботи використовуються наступні технічні і технологічні характеристики котельної установки: – електрична потужність електростанції Е=3×106 кВт; – коефіцієнт корисної дії (ККД) електростанції ККД=0,62; – тип палива: Антрацит; – теплота спалювання палива, – зольність палива, Ар=20%; – вміст летючої сірки, – паропродуктивність Дном – номінальна, Дфак – фактична, т/год: Дном=3500 т/год, Дфак=3000 т/год; – тип пальника – прямоточний; – ступінь рециркуляції димових газів, r=0,15; – ефективність впливу рециркуляції димових газів β 3 по №1; – ступінь вловлювання золи і твердих часток у золовловлювачах, ηз.у.=0,97; – коефіцієнт підсмоктування атмосферного повітря в котельний агрегат, a=1,2.

РОЗРАХУНОК 1 Розрахунок горіння палива 1.1 Кількість вугілля, що спалюється в одиницю часу:

1.2 Кількість продуктів згоряння на виході з топки: C + O2 → CO2 1.3 Кількість СО2 у продуктах згоряння (по реакції): 12 кг С ― 22,4 м3 СО2 В(1 – Ар) ―

1.4 Кількість кисню, необхідна для спалювання вугілля (по реакції): 12 кг С ― 22,4 м3 О2 В(1 – Ар) ―

1.5 Кількість азоту в продуктах згоряння:

1.6 Кількість продуктів згоряння:

де α – коефіцієнт підсмоктування атмосферного повітря в топковий простір котла.

2 Розрахунок викиду окислів азоту 2.1 Інтенсивність викиду NОx для котлів агрегатів визначається по емпіричній формулі:

де β1 – коефіцієнт, що враховує вплив якості вугілля, що спалюється, (палива), вмісту азоту в паливі і шлакозоловидалення на вихід окислів азоту. За експериментальним даним цей коефіцієнт дорівнює: β1 = 0,85 – для природного газу; β1 = 0,7 – 0,8 – для мазуту; β1 = 0,55 – для антрациту при сухому шлаковидаленні; β1 = 0,7 – для бурого вугілля; β1 = 0,95 – для донецького вугілля марок Д і Г; β1 = 1,4 – для кузнецького вугілля марок Д і Г і торфу; β2 – коефіцієнт, що враховує вплив конструкції пальника: β2 = 0,85 – для прямоточних пальників; β2 = 1,0 – для вихрових пальників; к – коефіцієнт, що характеризує вихід окислів азоту на 1т спаленого умовного палива, кг/т

де Дфак – фактична паропродуктивність, т/год; Дном – номінальна паропродуктивність, т/год.

β3 – коефіцієнт, що характеризує ефективність впливу рециркулюючих газів у залежності від умов їхньої подачі в топковий простір котла: № 1 - β3 = 0,002 – подача газу в під топки; № 2 - β3 = 0,015 – подача газу в під пальники; № 3 - β3 = 0,020 – подача газу по зовнішньому каналу пальників; № 4 - β3 = 0,025 – подача газу в повітряне дуття; № 5 - β3 = 0,030 – подача газу в розсічку двох повітряних потоків; № 6 - β3 = 0,010 – подача газу в первинну аеросуміш; № 7 - β3 = 0,005 – подача газу у вторинне повітря. β3 = 0,002. q4 – втрата тепла від механічного недопалу.

2.2 Концентрація окислів азоту в продуктах згоряння складе:

3 Розрахунок викиду окислів сірки 3.1 Інтенсивність викидів окислів сірки визначається по вмісту летючої сірки в паливі:

де Вр – витрата палива, кг/с;

Величина

3.2 Концентрація окислів сірки в продуктах згоряння:

4 Розрахунок викиду твердих часток золи 4.1 Інтенсивність викиду твердих часток визначається по формулі:

де аун – частка золи і твердих часток недопалу палива, що уноситься газами з топки в газ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 320; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.011 с.) |

=28,2 MДж/кг;

=28,2 MДж/кг;

,

, – теплота згоряння коксу, кДж/кг;

– теплота згоряння коксу, кДж/кг; , Вт,

, Вт,

, м3/кг,

, м3/кг, Qп = (αиз + αк)·(tп – tвз)·F=23×(60-15)×130=134550, Вт,

Qп = (αиз + αк)·(tп – tвз)·F=23×(60-15)×130=134550, Вт,

.

. 0,98)=0,91×0,965=0,878 (87,8 %).

0,98)=0,91×0,965=0,878 (87,8 %). ,

, ,

, ,

, м/с,

м/с, .

. .

. .

.

, м3,

, м3, , м2,

, м2, , м.

, м. , м3,

, м3,

,

, кг/кг.

кг/кг.

=650˚С.

=650˚С. =20˚С.

=20˚С.

,

, кВт

кВт , кВт,

, кВт, .

. .

. .

. на кілька порядків менше інших складових, що входять у формулу теплопередачі, тому величину ''к'' визначимо по спрощеному виразу:

на кілька порядків менше інших складових, що входять у формулу теплопередачі, тому величину ''к'' визначимо по спрощеному виразу: .

.  визначимо по критериальній формулі:

визначимо по критериальній формулі:

,

, м;

м; , м/c;

, м/c; ;

; = 546˚С [1].

= 546˚С [1]. , Вт/м2·К,

, Вт/м2·К, = 546˚С [1].

= 546˚С [1]. визначається по формулі:

визначається по формулі:

= 446˚С – приймається орієнтовно на 100˚С менше, ніж температура газового середовища.

= 446˚С – приймається орієнтовно на 100˚С менше, ніж температура газового середовища. , Вт/м2∙К.

, Вт/м2∙К. ,

, .

. трубок.

трубок. м2.

м2. м/с.

м/с. ,

, , [1].

, [1].

.

. , Вт/м2∙К.

, Вт/м2∙К. .

.

.

.

– теоретична витрата повітря і продуктів спалювання в каупері,м3/м3;

– теоретична витрата повітря і продуктів спалювання в каупері,м3/м3; – початкова температура газових середовищ, рівна 22˚C;

– початкова температура газових середовищ, рівна 22˚C; – теплота спалювання доменного газу, кДж/м3;

– теплота спалювання доменного газу, кДж/м3;

.

.

,

, кДж/кг пари.

кДж/кг пари. м3/с.

м3/с. м3/c.

м3/c. м3/с,

м3/с, м3/м3.

м3/м3.

м3/м3.

м3/м3. , м3/с.

, м3/с. , м.

, м. , м.

, м.

, м.

, м. .

. , м3/с.

, м3/с. , м/с.

, м/с. .

. .

. , кВт/м3.

, кВт/м3. , м3.

, м3. ,м3.

,м3. =1,7 %;

=1,7 %; , кг/с.

, кг/с.

, м3/с.

, м3/с.

, м3/с.

, м3/с. , м3/с.

, м3/с. , м3/с,

, м3/с, , кг/с,

, кг/с, – для котлів паропродуктивністю понад 70 т/год,

– для котлів паропродуктивністю понад 70 т/год, – для котлів паропродуктивністю менш 70 т/год.

– для котлів паропродуктивністю менш 70 т/год. – для водогрійних котлів, де Qфак і Qном , ГДж/рік.

– для водогрійних котлів, де Qфак і Qном , ГДж/рік. .

.

, г/м3.

, г/м3. , г/с,

, г/с, − летюча сірка в паливі,

− летюча сірка в паливі,  − частка окислів сірки, що уловлюється летючою золою в газоходах котла, залежить від виду палива, його зольності і вмісту вільного лугу в летючій золі. Чим більше зольність Ар і вміст СаО і МgO в летючій золі, тим більше значення

− частка окислів сірки, що уловлюється летючою золою в газоходах котла, залежить від виду палива, його зольності і вмісту вільного лугу в летючій золі. Чим більше зольність Ар і вміст СаО і МgO в летючій золі, тим більше значення  залежить від РН зрошуваної води і показує частку SO2, що вловлюється в мокрому золовловлювачі:

залежить від РН зрошуваної води і показує частку SO2, що вловлюється в мокрому золовловлювачі: , г/с,

, г/с, , г/м3.

, г/м3.