Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор типа и конструкции прибылей

На отливках, как правило, устанавливают прибыли прямого действия. При этом предпочтительнее закрытые прибыли, работающие под атмосферным давлением. Прибыли прямого действия при прочих равных условиях питают отливку под наибольшим металлостатическим напором. Закрытые прибыли более технологичны при формовке и имеют меньшие потери тепла через верхнюю поверхность, чем открытые. Такие прибыли всегда заполнены жидким металлом одинаково, независимо от условий заливки. А использование атмосферного давления в работе прибыли является наиболее дешевым и эффективным способом увеличения движущей силы питания. Открытые прибыли необходимо применять при изготовлении крупных отливок, когда предусматривается доливка жидкого металла в прибыль после заполнения формы или засыпка поверхности расплава в прибыли экзотермическими смесями. Кроме того, такие прибыли используют при недостаточной высоте опоки. Отводные прибыли следует применять в случае, если установка верхних прибылей прямого действия на питаемых частях отливок невозможна или усложняет их механическую обработку. Они предпочтительнее в качестве групповых, когда одна отводная прибыль обеспечивает питание нескольких отливок или тепловых центров. Прибыли, работающие под газовым давлением, применяют при изготовлении мелких и средних отливок, подвергаемых гидравлическим испытаниям. Их также используют при необходимости питания отливок со стенками большой протяженности, поскольку обеспечивают увеличение дистанции действия прибыли в 1,5 раза. Прибыли, работающие под воздушным давлением, применяют при изготовлении крупных ответственных отливок, к которым предъявляются повышенные требования по механическим свойствам и плотности. Действие избыточного воздушного давления обеспечивает увеличение дистанции действия прибыли в 2 раза и позволяет получать отливки с минимальной пористостью. Легкоотделяемые прибыли применяют при изготовлении отливок из высоколегированных сталей, плохо поддающихся огневой резке. Их также применяют при вынужденной установке прибылей на необрабатываемых поверхностях отливок. Обогреваемые и теплоизолированные прибыли рекомендуется применять при большом расходе металла на питание отливок и обусловленном этим низком выходе годного литья. Их применение экономически выгодно при производстве отливок из легированных сталей. За счет использования вкладышей из экзотермических смесей удается снизить расход металла на прибыли в 2 - 4 раза и увеличить технологический выход годного при стальном литье с 50—65 до 75—85 %. Прибыли диаметром до 400 мм рациональнее выполнять обогреваемыми, а больших размеров - теплоизолированными.

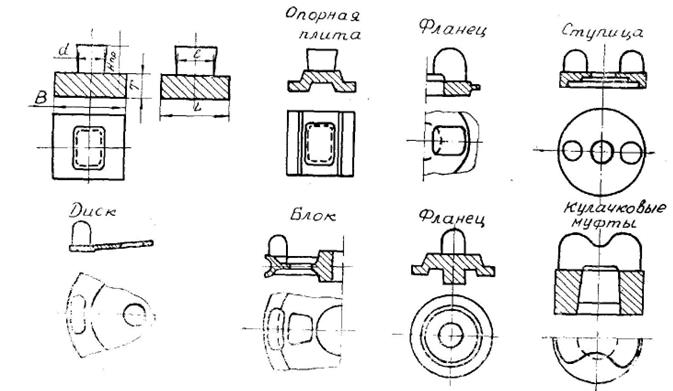

Самой выгодной формой прибыли (по Б. Б. Гуляеву) является цилиндрическая. Поэтому такие прибыли используют чаще всего, устанавливая на отливках типа шара, цилиндра (расположенного вертикально), плиты (расположенной горизонтально), колеса, диска. При этом открытые прибыли выполняют с сужением профиля к поверхности разъема, а закрытые - имеют обратную конусность. Широкое применение получили также призматические прибыли. Прибыли в виде плоской призмы устанавливают на отливки типа плиты (расположенной вертикально), бруса и арматуры (на фланцах). Прибыли в виде квадратной призмы размещают на отливках, имеющих конфигурацию куба. Прибыли в виде овальной призмы выполняют на отливках типа плиты (расположенной горизонтально) и бруса. Прибыли в виде чечевицеобразной или кольцевой призмы устанавливают соответственно на отливках типа колес или полых цилиндров (расположенных вертикально). Закрытые прибыли, как правило, выполняют не с плоской, а с закругленной верхней поверхностью. При этом цилиндрические и призматические прибыли трансформируются соответственно в цилиндро-шаровые и призмо-цилиндрические.

4.2. Методы расчета прибылей

Все существующие методы расчета прибылей можно подразделить на три основные группы: - расчеты с помощью таблиц и графиков[6], построенных на основе практических данных; - расчеты на основе эмпирических и полуэмпирических формул; - теоретически обоснованные расчеты. С. Гевер предложил метод вписанных окружностей, когда в питаемый узел вписывается окружность и диаметр прибыли принимается равным диаметру этой окружности. С. В. Руссиян рекомендует следующие соотношения между толщиной δо стенки отливки, диаметром Dп.н нижнего сечения прибыли, высотой отливки Но и прибыли Нп:

При расчете определяют размеры прибылей в зависимости от их конструктивного оформления. При определении размеров прибыли необходимо соблюдать следующие требования: продолжительность затвердевания прибыли должна быть больше продолжительности затвердевания отливки; прибыль должна иметь запас жидкого металла для компенсации объемной усадки питаемого узла отливки и самой прибыли. Это условие можно описать уравнением

где Vnp и Vп.у, - объем прибыли и питаемого узла отливки; β - коэффициент экономичности прибыли, равный отношению объема усадочной раковины Vус.р к объему сплава в прибыли

εν∑ — суммарная относительная объемная усадка сплава. Очевидно, что разность V=Vпр –Vус.p представляет собой объем сплава, затвердевшего на стенках прибыли. Коэффициент экономичности прибыли β зависит от формы прибыли, теплофизических условий ее работы и характера затвердевания сплава; высота прибыли должна обеспечивать концентрацию усадочной раковины только в прибыли; в результате расчета должны быть получены минимально необходимые, но достаточные размеры и объем прибыли. В литературе предложено много методов расчета прибылей. Среда них можно выделить эмпирические методы, основанные на анализе экспериментальных и производственных данных и аналитические, полученные на основании исследования упрощенных математических моделей питания отливки с экспериментальной оценкой некоторых параметров. Дать описание всех методов невозможно, поэтому ниже будут рассмотрены часто используемые в настоящее время, а также наиболее надежные и обоснованные, на наш взгляд, методы. Следует отметить, что на многих предприятиях применяются собственные инженерные методы расчета прибылей, чаще всего представленные в виде номограмм и таблиц [6]. В данном учебнике эти методы не рассматриваются. С ними можно познакомиться на производственных практиках, а также с помощью справочной литературы.

4.3. Метод И. Пржибыла И. Пржибыл [7] предложил вычислять объем прибыли по формуле Vп = (α/ψ - α) Vo (4.4) где α — коэффициент объемной усадки; ψ — отношение объема раковины в прибыли к объему последней; Vo — объем отливки. Метод достаточно прост, удобен, но сложность заключается в определении значения В практике литейного производства нашли применение далеко не все из разработанных методов расчета прибылей. Ниже рассмотрим наиболее часто используемые из них. В основу метода положено уравнение (4.4). Решая его относительно объема прибыли, получаем следующую формулу:

Суммарная относительная объемная усадка сплавов зависит от температуры заливки. Ее значения при выполнении расчетов можно определять по следующим зависимостям: для среднеуглеродистых сталей высокомарганцовистой стали 110Г13Л ковкого чугуна сплава АК12 сплава АК7ч латуней: ЛЦ40С1 алюминиевых бронз алюминиевых латуней 9) для магниевых сплавов (МЛ5) Здесь ∆T - перегрев сплава над температурой ликвидуса Тл. Для отливок из стали и высокопрочного чугуна коэффициент β можно принять равным:

0,08 - 0,09 для закрытых прибылей; 0,10 - 0,11 для открытых прибылей; 0,11 - 0,13 для теплоизолированных прибылей; 0,14-0,17 для обогреваемых прибылей; 0,13 - 0,14 для прибылей с повышенным газовым давлением. 0,14 - 0,18 для прибылей с повышенным газовым давлением и 0,2 для экзотермических прибылей. Для алюминиевых сплавов значение β можно выбирать в пределах от 0,13 до 0,30. Меньшие значения относятся к закрытым прибылям, большие — к экзотермическим прибылям. Последовательность расчета прибылей по методу И. Пржибыла сводится к следующему: выделить в отливке все узлы питания и рассчитать объем каждого из них (Vпу); выбрать тип и конфигурацию прибылей для каждого узла питания; в зависимости от принятой конструкции прибыли и условий ее охлаждения выбрать значение коэффициента β; рассчитать по формуле (4.5) объем прибыли; определить размеры нижнего сечения прибыли, учитывая, что отношение диаметра прибыли Dпp к диаметру питаемого узла Dп.y должно быть равно 1,15 - 1,20. При этом для некруглых сечений питаемого узла и прибыли Dп.y и Dпp соответствуют диаметрам вписанных окружностей.

С учетом этого С учетом найденных значений Snp и Vпp находят высоту прибыли. Например, для прибыли, приведенной на рис. 18, в, объем прибыли равен (уклоном боковой поверхности пренебрегаем)

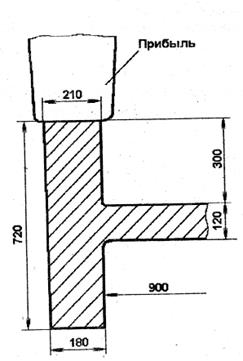

Для полного выведения усадочной раковины в прибыль необходимо соблюдение условия Hпp/Dпp>K, где К - коэффициент, равный 1,7— 2,0 для открытых прибылей на стальных отливках; 1,25 - 1,50 для закрытых прибылей на стальных отливках. Для отливок из цветных сплавов можно условно принять Hпp/Dпp>(1,25 - 1,50). Для примера выполним расчет прибыли для отливки, приведенной на рис. 4.19. Исходные данные для расчета: Мп.у=2000 кг; перегрев стали при заливке ∆Т = 60 °С; ρ=7200 кг/м3. Принимаем коническую открытую прибыль, для которой β = 0,1. Относительная объемная усадка в этом случае равна εv = 0,03 + 0,00016∙60 -0,04. По формуле (4.5) находим объем прибыли и ее диаметр.

Из геометрических соображений находим по объему Vпp и диаметру Dпр высоту прибыли:

Так как Hпp/Dпp =231/250<К=1,7, то примем Hпp=1,7Dпp= 1,7∙250= 425 мм. Выполним расчет прибылей для отливки «Корпус», схема питания которой приведена на рис. 2.11. При перегреве стали на 60° находим

Принимаем две прибыли: Dпp = 1,2 • Dп.y = 54 • 1,2 = 65 мм. Суммарный объем прибылей равен

Отсюда находим Нпp =7,5 см. Масса прибыли составит Gпp=4,5 кг. Полная высота прибыли будет равна Нпр.полн= Нпр + Dпp /2=10,8 см. Отношение Нпр.полн / Dпp =108/65=1,66. Округлим значение Нпр.полн до значения 110 мм, при котором Нпр.полн / Dпp =1,7 Конструкция прибыли показана на рис. 11.

4.4. Метод В. А. Денисова

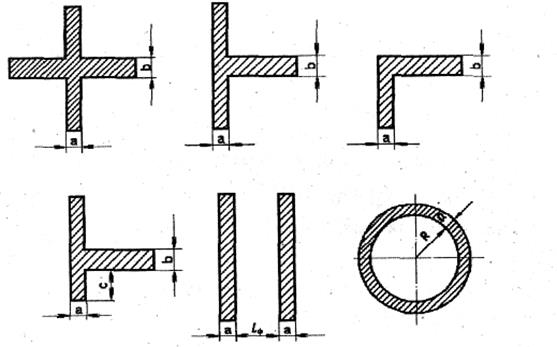

Исходными данными для расчета являются: - масса и время затвердевания части отливки питаемой данной прибылью; - объемная усадка металла в жидком состоянии и при затвердевании; - объемная теплоемкость металла; - перегрев металла; - состав металла; - геометрия прибыли; - параметры внутренних холодильников; - теплофизические свойства смеси. При определении размера прибыли принимают следующие ее формы (рис 25): а – полушаровая; б – овальная закрытая; в – коническая круглая; г – овальная открытая. В методе В. А. Денисова [8], вместо (4.2) применяют следующее уравнениедля определения объема прибыли, м3:

где Vпр — объем прибыли, м3; V — объем затвердевшей части прибыли к концу затвердевания отливки, м3; М — масса питаемой части отливки и литников, кг; γ — плотность жидкой части, кг/м3 β - коэффициент объемной усадки стали, 1/град; εν∑ — суммарная относительная объемная усадка сплава. m - доля жидкого сплава в конце затвердевания отливки, которая может пойти на ее питание (m = 0,2 - 0,3). Здесь учитывается то, что отливка должна затвердеть до начала фильтрации металла в центральной части прибыли.

Рис 25. Типы прибылей

Расчет объема прибыли по методу В. А. Денисова основан на уравнении (4.13). Объем полушаровой прибыли (рис. 25, б) равен

Аналогично объем затвердевшей части прибыли V=0,655 d3, где d - диаметр затвердевшего цилиндра с полушаровым верхом. В конце затвердевания отливки в прибыли должен оставаться объем жидкого металла, равный второму члену правой части уравнения (4.13). Для чистых металлов и узкоинтервальных сплавов коэффициент m=1. С увеличением интервала кристаллизации часть жидкого сплава, которая находится между кристаллитами и не может быть использована для питания отливки, увеличивается. При этом значение коэффициента m уменьшится. Для среднеуглеродистой стали можно принять m=0,25. Принимая, что кинетика затвердевания стали подчиняется закону квадратного корня, для определения диаметра d автор применяет следующую формулу:

где K -константа затвердевания; τ - время затвердевания отливки. С учетом значений плотности (ρ =7200 кг/м3),

где К1 - эмпирический коэффициент (для среднеуглеродистых сталей К1= 0,032÷ 0,036; Мо - масса питаемой части отливки, кг; τ - время затвердевания отливки, ч. Для отливок, у которых габаритные размеры значительно превышают их толщину, при соотношении равном (

Где δо - толщина отливки, м), m=0,4. При этом для определения диаметра прибыли справедливо уравнение

Аналогично для открытой конической прибыли получено уравнение

При Для стальных отливок типа плит и цилиндров время затвердевания отливки вычисляют по следующим формулам: Для плиты Для цилиндра где τп и τц- время затвердевания, с; δ и d - толщина плоской стенки и диаметра цилиндрической отливки, м. На рис. 28 приведены сечения различных форм отливок. Продолжительность затвердевания данных отливок τyз определяют, умножая продолжительность затвердевания плоской отливки данной толщины τп на относительную продолжительность затвердевания узла τотн, т.е. τотн = τyз / τп (4.21) На рис. 29-31 приведены графики для определения относительной продолжительности затвердевания сечений отливок, показанных на рис. 28. Формулы (4.19) и (4.20) получены при значении коэффициента аккумуляции тепла формой

С учетом найденных значений τoтм (см. рис. 27-29) и формулы (4.19) продолжительность затвердевания отливки сложного сечения можно найти по формуле τ где а - толщина более толстой полки отливки или толщина стенки полого цилиндра, м; bф- коэффициент аккумуляции тепла формой,

Рис. 26. Типы сечений отливок

Определив по (4.22) продолжительность затвердевания питаемого узла по формулам (4.15-4.18), определяем диаметр прибыли Dпp. Для конических прибылей это будет средний по высоте диаметр прибыли. Высота прибыли принимается равной ее среднему диаметру. Для иллюстрации рассмотрим пример расчета прибыли для питания обода отливки «Зубчатое колесо». Схема питаемого узла и его размеры приведены на рис. 30. Исходные данные: масса Мо= 12000 кг, τ = 2,1 • 105 • 0,212 • 1,32 = 1,22 • 104 =12200 с =3,4 ч.

Рис. 27. Влияние относительной толщины полок (b:а) на относительное время затвердевания узлов: 1 - крестообразного; 2 - T-образного; 3 - Г-образного

Рис. 28. Влияние относительной длины полки (l:а) и относительной толщины (b:a) на относительное время затвердевания T-образного несимметричного узла: 1 - при b:а=1; 2 - b:а=0,625; 3 - l:а=1(3); 4 - l:а=0,5

Рис. 29. Влияние толщины стержня на относительное время затвердевания: 1 - полого цилиндра; 2 - двух параллельных плит

По формуле (4.17) для открытой конической прибыли находим

Примем высоту прибыли Нпр=300 мм. С учетом уклона прибыли 1/20 находим верхний и нижний диаметры прибыли Dпр.в=305 мм, Dпр.н=275 мм. Здесь учтено, что на обод устанавливают 6 прибылей, т.е. на одну прибыль приходится масса 2000 кг.

Рис. 30. Схема сечения питаемого узла отливки

4.5. метод П. Ф. Василевского

В первом методе, разработанным П. Ф. Василевским [9], выбор размеров прибылей проводят по таблицам и графикам, исходя из соотношения высоты отливки и толщины питаемой стенки. Обобщенные расчетные данные были получены им на основании статистической обработки большого числа технологических разработок. Второй метод расчета прибылей П. Ф. Василевского [10] основан на утверждении, что для обеспечения нормальных условий питания отливки, затвердевающей в тех же условиях, что и прибыль, достаточно принять отношение Rп/Rо = 1,14-1,2, где Rп и Rо — приведенные толщины стенок прибыли и отливки. При расчетах размеров прибылей широко используется понятие приведенный размер.

Рис. 31. Первая типовая схема питания.

Первый метод расчета пригоден для определения размеров прибылей отливок из углеродистых и малолегированных сталей. При этом для любого способа вначале следует выбрать места установки прибылей и, определение их размеров начинать с выделения на отливке отдельных узлов питания. Каждый из узлов или отливка в целом приводится к одной из двух типовых схем питания (рис. 31, 32). Расчет прибылей производится по установленным зависимостям между размерами отливки и прибыли. 1. Затем для первой типовой схемы питания определяют толщину δу питаемой стенки или диаметр окружности, вписанной в питаемый узел Dокр. При второй типовой схеме питания подсчитывают отношение высоты отливки к толщине питаемой стенки (Hу/δу). По табл. 4,5 для близких значений δу или Hу/δу выбирают соответствующие отношения Dп/ δу и Hу /Dп а также относительную протяженность прибыли.

Рис. 32. Вторая типовая схема питаний

Таблица 4 Ориентировочные соотношения основных параметров отливки и прибыли из углеродистых и низколегированных сталей для первой типовой схемы питания

Таблица 5 Ориентировочные соотношения основных параметров отливки и прибыли из углеродистых и низколегированных сталей для второй типовой схемы питания (см. рис. 32, б)

Примечания: 1. Нижние пределы Dп/ δу относятся к случаям доливок металла в прибыль после окончания заливки формы. 2. Размер b принимают в дополнение к формовочным уклонам.

После этого отношения переводят в конкретные размеры, строят контур прибылей и вычисляют технологический выход годного литья (ТВГ). Ориентировочные соотношения основных параметров отливки, и прибыли из углеродистых и низкоуглеродистых сталей для первой типовой схемы питания (см. рис. 31, а) Примечания: Нижние и промежуточные значения Dп/ δу относятся у случаям применения прибылей с соотношением Lп /Dп≥2, а также если прибыли заливаются сверху. При устройстве прибылей шаровой формы Нп /Dп=1

где Мп – масса прибыли; Мо – масса отливки.

Полученное значение ТВГ сравнивают с данными табл. 5, 6, относящимися к отливкам, близким по конфигурации, назначению и массе. В случае несоответствия полученного значения табличным вносят изменения в размеры прибылей. Это следует осуществлять приданием прибыли сфероидальной формы, некоторого ограничения наибольшего размера ее основания, но не снижением высоты, определяемой соотношением Нп /Dп. Наибольший размер основания прибыли допускается уменьшить, не выходя за пределы соотношения Dп/ δу Таблица 6 Ориентировочный технологический выход годного отливок (углеродистые и низколегированные стали)

По второму методу размеры прибыли определяют, принимая для разных условий охлаждения отливки и прибыли соответствующее соотношение Rп/Ry. Экспериментально установлено, что это отношение не с абсолютной точностью характеризует соотношение производительности полного затвердевания стенок отливки τо и прибыли τп. Но если принять отношение Rп/Ry с некоторым резервом, то отмеченное несоответствие будет компенсировано. Установлено, что для обеспечения нормальных условий питания отливки, затвердевающей в тех же условиях, что и прибыль, достаточно принять Rп/Ry = 1,1÷1,2, которое соответствует τп/τy = 1,21÷1,44 При расчете прибыли сначала определяют приведенную толщину Rо всей отливки или ее части Ry, на которую устанавливают прибыль. Для этого рассчитывают объем Vy отливки или узла и площадь Fy охлаждаемой поверхности. Под охлаждаемой поверхностью подразумевают все поверхности, соприкасающиеся со стенками формы. Поверхность, перекрываемая прибылью, не учитывается. Зная расчетные значения приведенной толщины отливки или массивного узла, над которым располагается прибыль, определяют приведенную толщину прибыли Rп = (1,1÷1,2)Rу (4.24 15) В зависимости от принятой геометрической формы прибыли определяют ее размеры. Диаметр или ширину основания закрытых или открытых конусных прибылей, расчетное значение Rп которых известно, можно определить по табл. 7, 8, а также пользуясь рисунками 35, 36 и табл. 9, 10. Далее по тем же таблицам определяется объем Vп и рассчитывается соотношение Vп/Vу Необходимым для получения отливки без усадочных раковин является условие Vр=nVпhз (4.25 16) (Vо+Vп)eз£Vпhз (4.26 17) Таблица 7 Ориентировочные соотношения основных параметров закрытых полушаровых прибылей

При изготовлении промышленных отливок остаточный перегрев изменяется в зависимости от их геометрической формы и размеров. Экспериментально установлено, что при остаточном перегреве стали значение εз изменяется в достаточно широком диапазоне. В соответствии с этим стало возможным определять ожидаемый относительный объем усадочных раковин и пор в прибыли Vр/Vп путем умножения найденного по номограмме рис. 34 ηтeop, а поправочный коэффициент kv.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1038; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.198.170 (0.119 с.) |

(4.1)

(4.1) (4.2)

(4.2) (4.3)

(4.3) (4.5)

(4.5) = 0,03+0,00016 ∆T;

= 0,03+0,00016 ∆T; ;

;  4,6

4,6 4.7

4.7 м3 4.8

м3 4.8 мм

мм  4,9

4,9 или

или  4.10

4.10 4.11

4.11 мм3 4.12

мм3 4.12 Vпр = V + β/m (V + M/γ) (4.13 4.6)

Vпр = V + β/m (V + M/γ) (4.13 4.6)

(4.14)

(4.14)

(4.15 7)

(4.15 7) ,

, (4.16 8)

(4.16 8) (4.17 9)

(4.17 9) (4.18 10)

(4.18 10) (4.19 11)

(4.19 11) (4.20 12)

(4.20 12) (песчано-глинистая смесь с жидким стеклом).

(песчано-глинистая смесь с жидким стеклом). (4.22 13)

(4.22 13) .

.

мм

мм

(4.23 14)

(4.23 14)