Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электродуговая автоматическая под слоем флюса

Этот вид используется при ремонте большого кол-ва однотипных деталей. Дуга горит под слоем флюса.

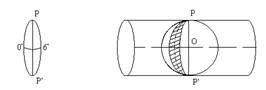

Рис. 5.11. Схема наплавки под слоем флюса: 1 — нерасплавленный флюс; 2 — жидкий металл; 3 — электрод; 4— расплавленный шлак; 5 — деталь; 6 — наплавленный металл; 7 — шлаковая корка

Флюс (АН-348А, АНК-18, ЖС-400 и др.) наносят в виде пасты на свариваемые поверхности деталей и на присадочный пруток. Деталь предварительно нагревают до температуры 300—350° С. Этим способом можно наплавлять плоские, цилиндрич, конические пов-ти. Для питания использ пост ток. Обычно слой флюса составляет 40…60 мм над наплавляемым слоем. Качество наплавки зависит от силы тока, скорости и диаметра электрода. Сила тока

Преимущества: высокая производительность, высокое качество и возможность широкого регулирования свойств наплавленного слоя, наличие закрытой дуги, улучшающее условия труда. 63. Наплавка деталей в среде защитных газов и вибродуговая наплавка. В среде защитных газов При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха Наплавку углеродистых, легированных сталей и чугуна производят в среде углекислого газа; для высоколегированных сталей применяют аргон. При высокой температуре сварочной дуги происходит диссоциация углекислого газа. Образовавшийся атомарный кислород окисляет металл, что приводит к выгоранию железа и других примесей стали. Чтобы прекратить окисление, а также пополнить выгоревшие примеси при наплавке в углекислом газе применяют электродную проволоку, легированную марганцем и кремнием, которые связывают кислород и раскисляют ранее образовавшуюся закись железа. Образующиеся окислы марганца и кремния переходят в шлак.

Вибродуговая наплавка Преимущества простота введения и управление процессом, высокая производительность. Недостатки окислительная способность углекислого газа, высокая стоимость инертных газов, вероятность срыва потока защитного газа на открытом воздухе. Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3—2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование. Частота 55-100 Гц. Охлаждающая жидкость 5% водный раствор кальцинированной соли 20%водный раствор глицерина.

Преимущества: получение тонких слоев прочных покрытий 0,3 мм, малая глубина проплавления детали, незначительное выгорание легирующих элементов проволоки. Недостатки: неравномерная твердость покрытия, снижение усталостной прочности, наличие газовых пор и трещин в слое. 64. Восстановление изношенной поверхности методом металлизации, принцип, классификация, описание способов, технология металлизации. Процесс металлизации заключается в нанесении расплав ленного, металла на специально подготовленную поверхность детали распылением его струей воздуха или газа. Частицы расплавленного металла, ударяясь о поверхность детали, заполняют предварительно созданные на поверхности неровности, в результате чего происходит их механическое закрепление, а также возникает молекулярное схватывание между напыляемым и основным металлом. В результате закалки, окисления и наклепа частиц напыляемого металла твердость материала покрытия повышается. Различают газовую, электродуговую, высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал применяется в виде проволоки, ленты или порошка. Плотность напиленного слоя зависит от скорости частиц при ударе, а следовательно, от расстояния между соплом и поверхностью детали. Электродуговая металлизация

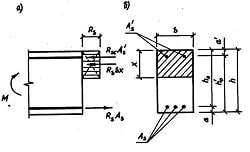

Рис. 5.24. Схема электродуговой металлизации Примечание. Нормальное расстояние должно быть 75 — 100 мм.. Две электрически изолированные друг от друга электродные проволоки 1 и 2\ к которым подводится электрический ток, перемещаются механизмом подачи 3 со скоростью 2,5—3,5 м/мин. При выходе из наконечников 6 проволоки пересекаются и под действием возникающей при этом электрической дуги концы их расплавляются. Через сопло 7 подается струя сжатого воздуха под давлением 0.4…07 МПа, которая распыляет расплавленный металл на мельчайшие частицы. Частицы раскаленного металла, двигаясь со скоростью 75—200 м/с, наносятся на специально подготовленную поверхность детали 4, создавая напиленный слой 5.

Ппреимущества электрометаллизации: высокая производительность процесса. Недостатки электрометаллизации: значительное выгорание легирующих элементов, окисление напыляемого металла, низкие механические свойства напыленного слоя и большие потери металла при напылении. Газовая металлизация Проволоку напыляемого металла расплавляют ацетилено-кислородным пламенем, а распыление осуществляют сжатым воздухом или инертным газом. Расход сжатого воздуха обычно составляет 0,6— 0,8 м3/мин, давление 0.3…0.5 МПа. Давление ацетилена должно быть 4…60 КПа, а его расход 240—850 л/ч. Проволока подаётся со скоростью 4,5— 6,0 м/мин в распылительную головку с помощью специального подающего механизма, установленного в газометаллизаторе.

Рисунок – Схема установки газометаллизации: 1-отверстие для смеси ацителена с кислородом; 2-частицы расплавленного металла; 3-отверстие для сжатого воздуха. Преимущества: получение покрытий высокого качества и прочности. Недостатки: необходимость в горючем газе, высокая стоимость покрытия. Пазменно-дуговая металлизация При пропускании электрического тока большой плотности через газовую среду, находящуюся под повышенным давлением, газ ионизируется. Наряду с положительно и отрицательно заряженными ионами в ионизированном газе содержатся электроны и нейтральные атомы. Такое состояние вещества называется плазмой. Плазма обладает высокой электрической проводимостью и образует вокруг себя магнитное поле, которое заставляет частицы плазмы сжиматься и двигаться узким пучком. Плазменная струя служит интенсивным источником тепла; температура ее достигает 15 000° С.Ремонтируемая деталь в цепь источника тока не включается. При указанной схеме включения электрической цепи температура на поверхности детали в процессе металлизации не превышает температуру плавления основного металла и, следовательно, поверхностный слой детали находится в твердом состоянии. Для плазменной металлизации установки УМП-1-61, УМП-2-62 и УМП-4-64

Рисунок – Схема плазменной металлизации: 1-распыляемая проволока; 2-наконечник для проволоки; 3-электрод; 4-горелка; 5-сопло. Плазменную металлизацию обычно применяют для напыления тугоплавких металлов и их соединений Достоинства: высокая производит-ть, прочность сцепления. Недостатки: высокая хрупкость напыленного слоя. Схема процесса металлизации детали: 1) очистка металлизируемой пов-ти; 2) предварительная механическая обработка для придания требуемой геометрической формы и размера; 3) придание наибольшей шероховатости, чтобы обеспечить достаточную прочность сцепления напыленного слоя с основным металлом. Наиболее распространенными способами создания шероховатости являются нарезание рваной резьбы, нарезание круглой резьбы с обкаткой;

4) изоляция участковпов-ти, не подвергаемых металлизации; 5) металлизация. Процесс металлизации различными способами описан выше; 6) обработка детали после металлизации для получения требуемых размеров, точности и шероховатости поверхности. Преимущества: высокая производительность и экономичность процесса, повышенная твердость 'покрытия по сравнению с исходной твердостью напыляемого металла (для стали на 30—40%), возможность получения покрытия толщиной до 10—15 мм, проведение процесса без нагревания детали Недостатки: невысокая прочность сцепления напыленного слоя с металлом детали, неоднородность покрытия, малая износостойкость покрытия при недостатке смазки. 65. Восстановление поверхностей методом гальванического наращивания. Классификация, технология. Электролитическое хромирование, осталивание деталей.

Наибольшее распространение в ремонтном производстве получили такие гальванические процессы, как хромирование и железнение. Наращивается металл на изношенные поверхности деталей электролитическим способом в результате электролиза. На рисунке 18 показана принципиальная схема процесса электролиза. Хромирование Данный способ ремонта относится к ремонту деталей гальваническим наращиванием, основанным на процессе электролиза. Под действием постоянного тока, поступающего в электролит ч/з проводник. В результате на катоде выделяются металл и Н2, а на аноде кислотные и водные остатки. Кол-во вещ-ва.выделяемого на катоде:

где С-электрохим эквивалент; I-сила тока; Т-время эликтролиза. Средняя толщина металла, осажденного на катоде:

где Dк-плотность тока; a-выход металла по току; r-плотность осажденного металла. Хромирование применяется при восстановлении размеров, получении декоративных коррозионностойких и износостойких покрытий. После хромирования снижается усталостная прочность. Различают хром гладкий по накатке и пористый. Гладкий по накатке следует применять в условиях достаточной смазки при небольших скоростях. А пористый - в условиях граничного трения. Электрохим-ое осаждение хрома отличается по составу электролита и по условию протекания процесса. Хромовый ангидрид растворяется в дистиллированной воде и после отстаивания переливается в ванну, в которую затем добавляют серную кислоту. При хромировании применяют нератстворимые аноды из свинцово-алюминиевого сплава. Величина зазора м/у деталью и анодом должно быть не менее 30 мм, а между деталью и дном ванны - не менее 50 мм.

Хромовые покрытия разделяют на 3 вида: 1) молочные - наиболее мягкие и вязкие без трещин и обладают большой износостой-тью; 2) блестящие - отличаются высокой плотностью, износо-тью, хрупкостью и имеют на пов-ти мелкую сетку трещин; 3) матовые - имеют повышен твердость и хрупкость, низкую износостойкость и наличие трещин на пов-ти. Для повыш-я качества и увеличения выхода потока применяют хромирование в саморегулируемых электролитах. Применение таких электролитов обеспечив высокую стабильность работы ванны и дает возможность получить значит толщину покрытия (до 1мм). Хромир-е в электролите заключ в постоянной подаче электролита в зону электролиза. Что обеспечивает перемешивание его в межэлектродном пространстве. Периодическое измен-е направления тока в процессе хромир-я позволяет улучшить качество осадка и интенсивность процесса. После хромирования деталь промывают, термически обрабатывают и шлифуют. Преимущества: высокая прочность сцепления, высокая износостойкость, химич стойкость. Недостатки: длительность процесса электролиза, его сложность, трудоемкость, ограниченная толщина покрытия, высокая себестоимость.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.111.194 (0.018 с.) |

Содержание углерода в электродной проволоке должно быть небольшим, в противном случае могут образоваться поры и горячие трещины в металле шва.

Содержание углерода в электродной проволоке должно быть небольшим, в противном случае могут образоваться поры и горячие трещины в металле шва.

Перспективный способ восстановления деталей — гальванические покрытия. Благодаря простоте и доступности оборудования он может быть использован практически во всех звеньях ремонтной сети — от мастерских общего назначения до специализированных цехов ремонтных заводов. Однако следует отметить, что повышение эффективности гальванических процессов при восстановлении деталей, их широкое распространение возможно главным образом за счет механизации и автоматизации.

Перспективный способ восстановления деталей — гальванические покрытия. Благодаря простоте и доступности оборудования он может быть использован практически во всех звеньях ремонтной сети — от мастерских общего назначения до специализированных цехов ремонтных заводов. Однако следует отметить, что повышение эффективности гальванических процессов при восстановлении деталей, их широкое распространение возможно главным образом за счет механизации и автоматизации. ,

,