Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механическая резка скоса кромок

Механическая обработка позволяет получить поверхность кромки с максимально высокой точностью и качеством поверхности. После механической резки на поверхности кромки отсутствуют задиры, которые могут явиться причиной появления непроваров. Большим преимуществом механической резки является возможность получения прямых кромок с двойным скосом и кромок для J- и U-образная разделки. Оборудование для термической резки скоса кромок. Ручные газовые резаки Источники плазменной резки с ручными плазмотронами Оборудование для механической резки скоса кромок. Кромкострогальные станки. Кромкофрезерные станки. Кромкоскалывающие станки.

15) Сборка. Упоры, прижимы и зажимы. Их назначение и требования к ним.

Сборка — образование соединений составных частей изделия. Технологический процесс сборки заключается в последовательном соединении и фиксации всехдеталей, составляющих ту или иную сборочную единицу в целях получения изделий, отвечающего установленным на него техническим требованиям. Кроме этого, в процессе сборки осуществляется контроль требуемой точности взаимного положения деталей.

Методы сборки При выполнении сборки часто необходимо с определенной точностью обеспечить определенный зазор или натяг между соединяемыми деталями с учетом допусковпри их изготовлении и обработке. Для этого используют следующие методы сборки: · Метод полной взаимозаменяемости · Метод группового подбора · Метод неполной взаимозаменяемости · Метод компенсации · Метод подгонки

16) Прихватки. Определение. Назначение прихваток. Требования к прихваткам. Какие требования предъявляются к прихваткам. Так как именно от того, насколько правильно выполнены прихватки в сварке, зависит удобство дальнейшей работы со сварной конструкцией, а следовательно, и ее качество. К этой операции предъявляются определенные требования, соблюдение которых строго обязательно. Рассмотрим требования, предъявляемые к прихваткам: · Очень внимательно следует отнестись к электродам, с помощью которых выполняются прихватки. Эти электроды должны быть той же марки, что и электроды, которые в дальнейшем будут применяться для сварочных работ. Если дальнейшая сварка будет производиться с помощью сварочной проволоки автоматическим методом, то тип выбранного для прихваток электрода должен полностью соответствовать типу проволоки. · Длина прихваток не должна превышать 20 мм, а их толщина должна быть вполовину меньше толщины будущего сварного шва. · Большое значение в данной операции имеет и сварной ток. Необходимо правильно выбрать его значение, исходя из значения сварного тока при дальнейшей сварке конструкции. Прихватки должны обеспечить надежный и полный провар тех мест, в которых они накладываются, поэтому и сварочный ток здесь выбирается примерно на 20% выше, чем сварочный ток при дальнейшей сварке. · Расположение прихваток выбирается, исходя из того, в каких местах сварного узла или конструкции ожидается наибольшее внутреннее напряжение и возможна деформация – именно в этих местах должны размещаться прихватки. Кроме того, прихватки не должны располагаться в местах пересечения сварных швов. Если в дальнейшем предполагается автоматическая сварка, то прихватки следует расположить с противоположной первому проходу стороны. Правда, иногда по техническим условиям требуется, чтобы прихватки накладывались как раз со стороны первого прохода – в этом случае при дальнейшей сварке необходимо учитывать наличие прихваток.

· Особое внимание перед тем, как начинать основную сварку, следует уделять внешнему виду прихваток – их необходимо полностью очистить от шлаков и застывших брызг металла, то есть, место, где расположены прихватки, должно быть по возможности максимально ровным. А те прихватки, которые имеют какие-то внешние дефекты – например, трещины или крупные шлаковые включения, должны быть удалены механическим способом.

Прихватка - шов для фиксации взаимного расположения подлежащих сварке деталей и узлов.

17) Базирование призматических и цилиндрических деталей при сборке. Основным правилом базирования заготовок в приспособлениях является правило 6-ти точек. Как известно из теоретической механики, требуемое положение твёрдого тела относительно трёхмерной системы координат может быть задано наложением на него шести двусторонних связей (степеней свободы), лишающих тело трех перемещений вдоль осей Ох, Оу и Oz и трёх поворотов вокруг этих осей. При установке заготовки в приспособление необходимо, чтобы установочные элементы приспособления лишали деталь 6-ти степеней свободы. Наложение двусторонних связей достигается соприкосновением базовых поверхностей тела (заготовки) с базирующими поверхностями других тел (приспособления) и приложением силового замыкания для обеспечения необходимого контакта. Для повышения точности изготовления деталей необходимо стремиться к тому, чтобы конструкторские и технологические базы представляли собой одни и те же поверхности — принцип совмещения баз. Если эти базы не совпадают возникает погрешность базирования — несоответствие получаемых размеров заданным. Основные схемы базирования. При базировании по правилу шести точек заготовка устанавливается в приспособлении на шесть опорных точек. Нижняя поверхность заготовки (выбирается как правило наибольшего размера) устанавливается на 3 точки и является установочной поверхностью. Боковая поверхность с двумя опорными точками является направляющей поверхностью, для которой выбирают поверхность наибольшей протяжённости. Поверхность с одной опорной точкой является опорной поверхностью.

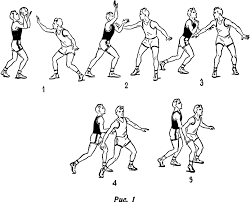

Рис.1. Схемы базирования призматических и цилиндрических заготовок.

Рис.2. Установка длинной цилиндрической заготовки в приспособлении.

Рис.3. Схема базирования коротких цилиндрических заготовок.

18) Что называется сварочной дугой? Назовите основные участки дуги. Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров\

19 ) Схема строения сварочной дуги. Укажите температуру анодного пятна. Электрическая дуга – концентрированный источник теплоты с очень высокой температурой. Температура столба дуги достигает 6000 - 7000˚С, а температура катодного и анодного пятен стальных электродов – соответственно 2400 и 2600˚С.

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.

20) Сварочная дуга прямой полярности. Схема строения, области применения. Сварка прямой полярностью предполагает, что на свариваемое металлоизделие подают плюс, а на держатель проволоки – соответственно, минус. Соблюдение такой полярности при сварке обеспечивает более сильный нагрев самого металлоизделия, чем проволоки. Обосновывается такое условие тем, что изделие, которое необходимо сварить, имеет большую площадь, чем проволока, а, значит, и нагреваться должно сильнее. Кроме того, ток, который протекает от минуса к плюсу, при прямой полярности позволяет получить сварочную ванную хорошего качества, а впоследствии и качественный шов.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.21.190 (0.01 с.) |