Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Організаційні аспекти та інструментарій прийняття управлінських рішень в операційному менеджментіСтр 1 из 4Следующая ⇒

Тема 05 Види систем оперативного управління виробництвом Кожну систему оперативного управління виробництвом оцінюють передусім тим, наскільки її застосування сприяє встановленню та підтриманню чіткого ритму в роботі підприємства. Ритмічність має узгоджуватись з максимально можливою неперервністю виробничих процесів. Окрім того, вибір тієї чи іншої системи оперативного управління виробництвом повинен забезпечити рівномірне завантаження технологічного обладнання та виробничих площ. Виконання цих вимог має надзвичайно велике значення у сучасних умовах господарювання при обмеженості обігових коштів, коли перед підприємствами стоїть завдання збільшення випуску продукції при наявних основних і оборотних засобах виробництва. На практиці часто можна бачити невідповідність застосованих форм і методів оперативного управління діючим організаційно-технічним умовам виробництва. Цю невідповідність можна пояснити тим, що у процесі розвитку підприємства суттєво змінилися характер і тип виробництва, підвищився рівень спеціалізації, тоді як порядок оперативновиробничого планування, прийнятий для початкових умов виробництва, залишився незмінним. До того ж бувають спроби перенести досвід планування, який зарекомендував себе в одних виробничих умовах, в інші суто механічно, без відповідного пристосування і перепрацювання з урахуванням конкретних умов виробництва. Отже, виникає завдання визначення меж доцільності застосування кожної системи оперативного управління, оскільки ефективність варіанта планування, досягнення на його основі успіхів значною мірою залежать від того, наскільки дана система оперативного управління відповідає наявності її основних елементів (рис. 3).

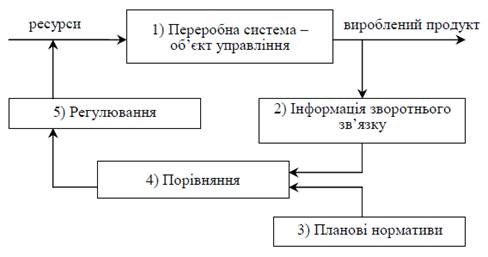

Рис. 3. Модель загального процесу оперативного управління виробництвом

За допомогою цієї моделі простежимо хід процесу оперативного управління виробництвом. Насамперед якомога ретельніше визначаємо об’єкт управління (1) або його якийсь параметр (наприклад, продуктивність переробної системи). Далі необхідно розробити метод для вимірювання ресурсів, фактичної продуктивності перероблення ресурсів у продукти на підставі інформації зворотного зв’язку (2). Отримане значення фактичної продуктивності процесу перероблення порівнюємо (4) з раніше розрахованою нормою (3) продуктивності. Якщо надійшов сигнал про відхилення ходу виробництва за параметром продуктивності перероблення ресурсів за допустимі межі роблять корегувальні дії виробничого процесу відповідно до планових норм продуктивності (5).

Практика машино- і приладобудівних заводів створила багато варіантів систем оперативного управління виробництвом, які можна звести до декількох основних, або базових систем. Головна особливість кожного з варіантів систем оперативного управління полягає у способі взаємного зв’язку процесів, які виконують окремі виробничі підрозділи, для досягнення злагодженого ходу виробництва. Розглянемо характерні ознаки основних видів систем оперативного управління виробництвом: позамовної, покомплектної та подетальної. Такими ознаками вважатимемо планово-облікову одиницю, календарно-планові нормативи, форму планового завдання та сферу застосування тієї чи іншої системи залежно від типу виробництва. Позамовна система заснована на встановленні та дотриманні наскрізних циклових графіків підготовки кожного замовлення до виробництва та його поетапного виконання згідно з цикловими планами за іншими замовленнями. До особливостей такої системи належать: − необхідність тісного зв’язку плану виготовлення виробів із планом підготовки виробництва на кожне замовлення; − складність розподілу виробничих процесів у часі й у просторі за умови забезпечення виконання кожного замовлення у певний час і найкращого використання ресурсів; − відсутність на момент розроблення оперативних планів необхідних норм часу, матеріалів тощо. Підґрунтям оперативно-календарного планування цієї системи є календарно-планові нормативи (наприклад, тривалість виробничого циклу) і розподіл річної виробничої програми по підрозділам заводу і місяцям року. Розроблений об’ємно-календарний план показує, в якому місяці необхідно розпочати і закінчити виготовлення окремого замовлення; яка буде тривалість виробничого циклу його виготовлення; який обсяг різних робіт за кожним замовленням виконується кожного місяця; яке завантаження різних груп устаткування.

Сферою застосування позамовної системи є одиничний тип виробництва. Оперативно-календарне планування має так спланувати замовлення для запуску у виробництво, щоб забезпечити найкраще узгодження термінів виконання замовлень із рівномірним завантаженням основних цехів. Це змушує робити попередній розрахунок виробничого циклу виготовлення кожного замовлення. Розрахунок виробничого циклу за кожним замовленням починається з розподілу трудомісткості замовлення по видах робіт і розрахунку необхідної кількості робочих місць (Срм):

де tз – трудомісткість даного виду робіт на замовлення, год.; Fд – дійсний фонд часу роботи устаткування на замовлення, год./од. На основі таких розрахунків і з урахуванням міжопераційного пролежування деталей формують за кожним замовленням об’ємнокалендарний графік виконання замовлення. Графік будують у зворотній послідовності до ходу технологічного процесу, оскільки термін виготовлення виробу вже заданий у договорі сторін. Планово-обліковою одиницею позамовної системи у складальних цехах є окреме замовлення на виріб або складальну одиницю у вигляді конструкторського вузла; в обробних і заготівельних цехах – комплект деталей або заготовок на замовлення. Оперативний облік виробництва передбачає облік виробітку і заробітної платні за всіма категоріями працівників; виконання змінних завдань, виробничих програм дільницями і цехами за добу, декаду, місяць; облік руху деталей, заготовок і вузлів на виробничих складах і в кладових; облік комплектації ходу виробництва; облік міжцехових передач. Покомплектна система оперативного управління виробництвом з її різновидами (машино-комплектна, комплектно-вузлова, комплектнотехнологічна, планово-комплектна) знайшла своє широке застосування у серійному типі виробництва. Формою планового завдання є місячна програма і графік випуску комплектів деталей, визначені цехам-споживачам. Основним документом міжцехового оперативного планування є календарний план виробництва виробів і розшифрування складу комплектів. Деталі, які належать до однієї черги подачі на складання, розподіляють на групи залежно від періодичності виготовлення, тривалості виробничого циклу і маршруту руху по операціях. Комплект деталей, сформованих за спільністю цих ознак, має назву циклового комплекту, який при даній системі планування є планово-обліковою одиницею, що використовується для планування та обліку в заготівельних і обробних цехах. Відзначимо особливості міжцехового планування при застосуванні покомплектної системи: − рух виробництва в часі визначається календарно-плановими нормативами, на основі яких розробляють оперативні плани; − закріплення деталей і вузлів за цехами і робочими місцями має постійний характер; − номенклатура цехових програм будується комплектно (на виріб, вузол, групу деталей); − кількісно завдання визначають за комплектувальними номерами; − календарний розподіл завдань здійснюється у вигляді призначення термінів запуску і випуску партій деталей. Система планування за цикловими комплектами передбачає встановлення диференційованих випереджень запуску заготовок і деталей в обробку через їх групування за черговістю надходження на складання виробів, за схемою технологічного маршруту і за тривалістю циклу виготовлення.

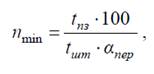

Система планування за комплектувальними номерами ґрунтується на встановленні комплектних календарних випереджень у роботі взаємопов’язаних виробничих підрозділів за всією номенклатурою деталей (заготовок), які стосуються заданих порядкових номерів готових виробів. Система планування за випередженнями побудована на узгодженні роботи всіх виробничих підрозділів через розподіл календарного фонду часу планового періоду між роботами складання і запуску чергової серії різних виробів із дотриманням комплектного календарного випередження стадій технологічного процесу. Система планування «на склад» передбачає організацію виготовлення уніфікованих вузлів і деталей широкого застосування збільшеними партіями для створення і накопичення складського запасу, який би забезпечував безперебійне складання змінної номенклатури виробів. Система планування по заділах заснована на створенні нормативно-го заділу по кожній деталі (вузлу), рівень якого визначає нормативний час випередження. В основу комплектної системи планування покладено такі календарно-планові нормативи: величина партії деталей, тривалість виробничого циклу, заділи, величина незавершеного виробництва, час випередження запуску-випуску. На підставі цих нормативів складають календарні графіки роботи виробничих дільниць та бригад за порядком, зворотним до ходу технологічного процесу. Програму кожному цеху розраховують за запуском-випуском і складають у вигляді плану-графіка із зазначенням щоденної здачі продукції. Партією деталей називають кількість одночасного запуску в оброблення деталей з однократною затратою підготовчо-заключного часу. Розмір партії деталей може бути визначений декількома способами. Найбільш достовірним є, розрахунково-аналітичний спосіб, але він доволі трудомісткий і потребує залучення численних даних про затрати на запуск деталей у виробництво, наростання затрат протягом виробничого циклу тощо. У зв’язку з цим у заводських умовах найбільш розповсюджений метод визначення доцільного розміру партії деталей через підбір. Насамперед встановлюють мінімально допустимий розмір партії (nmin), а потім його коригують відповідно до виробничих умов

де tпз – підготовчо-заключний час, хв.; tшт – нормативний час оброблення партії деталей на провідній операції, хв., αпер – відсоток втрат часу на переналагодження (αпер = 2 ÷ 12%). Подетальна система оперативного управління виробництвом з її різновидами (партіонно-періодична система планування, система планування за ритмом випуску, система неперервного планування) знайшла своє застосування у масовому виробництві. Планове завдання у даній системі формується у вигляді квартальної та місячної подетальних програм та графіка запуску-випуску для кожної деталі або заданого ритму випуску деталей чи картотеки забезпечення. Оперативне планування ґрунтується на таких календарно-планових нормативах: розрахунках такту та ритму випуску деталей (виробів), погодинних графіках роботи дільниць і потокових ліній, нормативах цехових і міжцехових (міжлінійних) заділів. На основі розрахованих календарно-планових нормативів складають річні, квартальні та місячні подетальні для механічних і заготівельних цехів виробничі програми і плани-графіки на короткі періоди по заводу, цеху та дільниці. Партіонно-періодична система планування (за стандартами) передбачає комплектність і узгодженість роботи всіх ланок виробництва встановленням і постійним підтриманням певної періодичності партіонного виготовлення деталей і вузлів за стандартним календарним розкладом відповідно до вимог потокового складання і випуску продукції. Система планування за ритмом випуску передбачає вирівнювання продуктивності всіх виробничих підрозділів (потокових дільниць, автоматичних ліній тощо) за розрахунковим тактом виготовлення і випуску виробів.

Процес прийняття рішень На підставі аналізу управлінського досвіду можна побудувати модель процесу розроблення рішень, що відображає послідовність їх прийняття та реалізації (рис. 4).

Тема 05 Організаційні аспекти та інструментарій прийняття управлінських рішень в операційному менеджменті 1. Системи планування операційної діяльності 2. Зміст оперативного управління виробництвом 3. Види систем оперативного управління виробництвом 4. Сутність, особливості та процедура прийняття рішень у виробничому менеджменті 5. Моделювання як інструмент обґрунтування та прийняття управлінських рішень. Типи моделей та їх використання 6. Сутність, принципи та методи прогнозування

Ключові терміни і поняття: планування; принципи планування; види планів; довгостроковий, поточний, оперативний плани; сукупне планування; планування матеріальних потреб (MRP); планування потреби у виробничій потужності (CRP); оперативне управління виробництвом; оперативно-календарне планування; позамовна, покомплектна, подетальна системи оперативного управління.

1. Системи планування операційної діяльності Планування – це перш за все процес напрацювання та прийняття рішень, які дозволяють ефективніше функціонувати та розвиватись підприємству в майбутньому.

Об’єктами планових рішень є: постановка цілей і розробка стратегії підприємства, розподіл та перерозподіл ресурсів в залежності від змін внутрішнього та зовнішнього середовища, визначення необхідних стандартів тощо. Прийняття таких рішень є процесом планування в широкому розумінні цього слова. У вузькому розумінні цього слова планування – це складання спеціальних документів-планів, що визначають конкретні кроки підприємства по досягненню цілей, що стоять перед ним. Основні завдання внутрішньо-фірмового планування: − формулювання цілей діяльності підприємства та конкретних завдань, за допомогою яких вони досягаються; − створення необхідної основи для перебудови структури підприємства та системи управління нею; − створення основи для координації діяльності робітників в процесі досягнення цих цілей; − забезпечення вибору найкращого варіанту рішень; − формування системи стандартів і показників, за допомогою яких відбувається оцінка результатів діяльності підприємства. Основними видами планів, які розроблюються підприємством є: стратегічний план; довгостроковий план (складова частина стратегічного); поточні плани; оперативні плани; інвестиційні плани; бізнес-план. Всі перераховані плани можна об’єднати в наступні основні типи планів: − плани-цілі – набір якісних та кількісних характеристик бажаного − стану об’єкту управління та його окремих елементів в майбутньому; − плани для дій, що повторюються, які описують їх строки і порядок здійснення в стандартних ситуаціях; − плани для дій, що не повторюються, складаються для вирішення специфічних, заново виникаючих проблем. Вони характеризують діяльність підприємства в його розвитку і змінах, а не в механічних повторах, їх форми – бюджети, програми, сітьові графіки. Планування базується на наступних основних принципах: участь максимальної кількості співробітників в роботі над планом вже на самих ранніх етапах; неперервність планування; координація та інтеграція (по вертикалі – координація та по горизонталі інтеграція); економічність (максимум ефекту, але витрати на планування не повинні його перевищувати); створення умов для його виконання; науковий характер планування; пропорційність; органічна єдність планів; комплексність; оптимальність. Тактичне планування виробництва охоплює часовий горизонт в один рік та більш короткі періоди. Воно відбувається в формі поточних планів, які містять тактику вирішення проблем, що стоять перед підприємством на даний плановий період. Тому тактичне планування ототожнюють з поточним плануванням виробництва, що є сукупністю теорії та практики, підготовки та ведення процесу діяльності фірми, забезпечуючи єдність дій всіх елементів виробництва для досягнення поставлених цілей. Поточне планування є етапом реалізації стратегічного плану підприємства. За відправну точку поточних планів в ринковій економіці приймають прогноз продажів на поточний рік. На відміну від стратегічного плану дещо змінюються форми представлення поточних планів. Поточне планування являє собою сукупність планів за різними видам діяльності підприємства, тому стосується багатьох сфер. Короткострокові плани, як складова поточних планів, розробляються підприємством в цілому і по окремим підрозділам на період до одного року в формі календарних планів. Вони стосуються таких сфер як наукові дослідження, маркетинг, матеріально-технічне забезпечення, збут, виробництво. Такі плани складаються з врахуванням замовлень, наявності матеріальних та фінансових ресурсів; в основному представляються у вигляді бюджетів. Оперативні плани відносяться до періодів від одного до десяти робочих днів, частіше за все вони є добовими. Такі плани складаються з трьох основних елементів: − виробничих програм цехів, дільниць, ліній, що відображають реальне завантаження виробничих потужностей; − оперативних завдань цим підрозділам; − планів-графіків руху виробів та їх окремих частин по технологічному ланцюжку. Таким чином, оперативні плани визначають завантаження обладнання; послідовність виконання окремих операцій технологічного циклу; час, що відводиться для цього; розстановку людей з врахуванням наявних виробничих потужностей, матеріальних ресурсів, персоналу. Послідовність розробки короткострокових та оперативних планів при поточному плануванні представлена на рис. 1.

Рис. 1. Послідовність розробки короткострокових та оперативних планів при поточному плануванні

Проблема управління запасами і надурочними роботами стосується одного з головних застосувань сукупного планування. Сукупне планування (агрегативне – Aggregate Planning) передбачає перетворення річних та квартальних бізнес-планів в детальні виробничі плани, що визначають обсяг продукції та використання трудових ресурсів для середньострокового періоду (від 6 до 18 місяців). Завдання сукупного планування полягає в мінімізації витрат на необхідні ресурси для задоволення попиту на продукцію в плановому періоді. Агрегативне планування містить інформацію про обсяг сукупного попиту на продукцію за визначений період та дані щодо розподілу попиту по місяцях в рамках періоду. Агрегативне планування застосовується в обмеженій кількості ситуацій: коли підприємство діє не по конкретному замовленню, а само займається виробництвом і реалізацією продукції на вільному ринку. Ця модель є ефективною коли попит на продукцію циклічно коливається протягом року або обраного періоду. Існує два варіанта планування рівня виробництва на підприємстві: 1) Постійний рівень виробництва кожного місяця, незважаючи на зміни попиту. Він встановлюється на різних рівнях, наприклад: на рівні середньорічного попиту (перевага – операційна система функціонує стабільно); на рівні мінімального попиту (перевага – гарантія реалізації всієї продукції, недолік – втрати продажу); на рівні максимального попиту (недолік – не реалізація всієї продукції); 2) Виробництво точно відповідає обсягам попиту в кожному місяці – присутня нестабільність функціонування: від завантаження виробничих потужностей та понаднормових годин, до простоїв. Основна ідея агрегативного (сукупного) планування полягає в виборі оптимальної за критерієм мінімуму сукупних додаткових витрат, чистої або комбінованої операційної стратегії, та формуванні на її базі плану виробництва на визначений період. Чиста стратегія передбачає зміну у часі тільки однієї змінної, наприклад, рівня використання праці. Чисті стратегії в агрегативному плануванні виробництва бувають: − з постійним обсягом виробництва та з постійною чисельністю персоналу; − зі змінним обсягом виробництва та з постійною чисельністю персоналу; − зі змінним обсягом виробництва та зі змінною чисельністю персоналу. Види чистих стратегій: − пасивні стратегії: управління рівнем запасів (заділів); зміна чисельності працівників шляхом найму та звільнення; зміна темпів виробництва шляхом використання понаднормового часу та часових простоїв; субпідряд; використання тимчасово найнятих працівників; − активні стратегії: вплив на попит; затримка виконання замовлення в період високого попиту; виробництво різно-сезонних виробів. На рис. 2 показано взаємозв’язок сукупного планування з іншими видами планування. Довгострокове планування здійснюють на рік і більш тривалий період. Середньострокове планування зазвичай охоплює період від 6 до 18 місяців. Короткострокове планування охоплює період від одного дня (і менше) до шести місяців, зазвичай з розбивкою на тижні.

Рис. 2. Види планування

Процес планування полягає у визначенні технологій і процедур, необхідних для виробництва та сервісу. Стратегічне планування потужностей полягає у визначені довготривалих потреб у виробничих потужностях. Процес сукупного планування виробництва зазвичай мало відрізняється від аналогічного процесу для сервісу. Головна відмінність полягає в тому, що у виробництві для вирівнювання випуску продукції управляють запасами. Але нижче рівня сукупного планування процеси планування виробництва та сервісу істотно різняться. У виробництві процес планування можна описати наступним чином: група, що управляє виробництвом, вносить існуючі або прогнозні замовлення до основного плану виробництва. Цей план встановлює обсяг і дату поставки всього асортименту виробів, необхідного для виконання кожного замовлення. Потім переходять до вирівнювання завантаження виробничої потужності (попереднього планування потужності), щоб переконатись, що в наявності достатньо виробничих та складських потужностей, обладнання, робочої сили і що всі основні постачальники мають необхідні потужності для поставок комплектуючих, якщо в цьому виникне потреба. В основі наступного етапу планування – планування матеріальних потреб (Material Requirements Planning – MRP) закладено основний план виробництва. Саме з нього беруть дані про потреби в продукції по періодам планування, по структурному дереву продукції визначають її компоненти, розраховують потреби в матеріалах по періодам і встановлюють терміни розміщення замовлень на виготовлення або закупівлю по кожній деталі та вузлу для випуску продукції у відповідності до виробничого графіку. Більшість MRP-систем визначають також необхідні виробничі потужності, що називається плануванням потреби у виробничій потужності (Capacity Requirements Planning – CRP). Результатом планування є складання денного або тижневого графіка замовлень на виготовлення продукції по конкретному обладнанню, виробничим лініям і робочим місцям. У сервісі при незмінному штатному розкладі акцент роблять на складання тижневого або навіть на кожен день погодинного розкладу роботи співробітників або обслуговування клієнтів. Розклад роботи співробітників є функцією кількості часу, необхідного для надання клієнту послуги, кваліфікації співробітника, якості обслуговування, часу доби тощо. Багато послуг надаються поза робочий час, тому виникають правові обмеження, які впливають на графік роботи. Такі обмеження зазвичай відсутні у виробництві. При складанні графіка обслуговування клієнтів необхідно передбачати нормативний та резервний час на надання послуг клієнту, а також встановлювати черговість обслуговування клієнтів.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.84.126 (0.074 с.) |